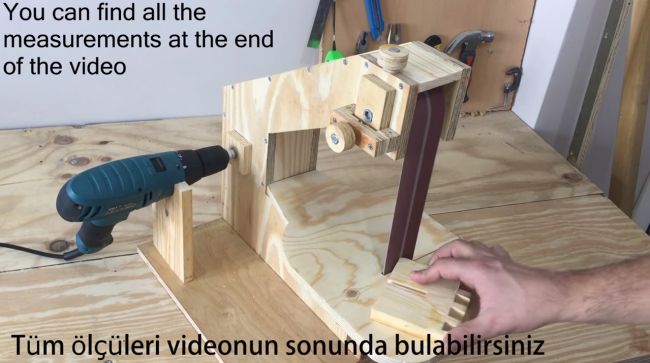

Ленточный шлифовальный станок – очень удобный инструмент в хозяйстве. Им можно быстро шлифовать различные материалы, будь то дерево, пластмасса или даже металл. По сути, этот прибор является тем же напильником, только приводится в работу электроэнергией. У нас пока эти станки не очень распространены, поэтому стоят немало денег. Но это нас не напугает, ведь так? Попробуем сделать такой станок из подручных материалов!

Особенностью этого станка является то, что ремень «висит в воздухе», это дает возможность отшлифовать пазы и прочие трудно доступные места.

В качестве основного материала для всей конструкции используется фанера. Рама, ведущие колеса, натяжитель, все изготавливается из нее. Также вам понадобятся подшипники, болтики, гайки и другие мелочи. В действие установка приводится шуруповертом, и как нельзя лучше для этих целей подойдет сетевой шуруповерт, он мощнее, да и аккумулятор тут нет. Рассмотрим подробнее, как же сделать это чудо техники.

Материалы и инструменты, которые использовал автор:

Список материалов:

— сетевой шуруповерт;

— шлифовальный ремень;

— подшипники, болты, гайки, шайбы и другое;

— фанера;

— стальная пластина (выступает в качестве упора);

— саморезы;

— клей для дерева.

Список инструментов:

— сверлильный станок с битами для сверления отверстий большого диаметра;

— электролобзик;

— шуруповерт;

— дрель;

— молоток;

— канцелярский нож;

— гаечные ключи;

— линейка;

— зажимы.

Процесс изготовления шлифовального станка:

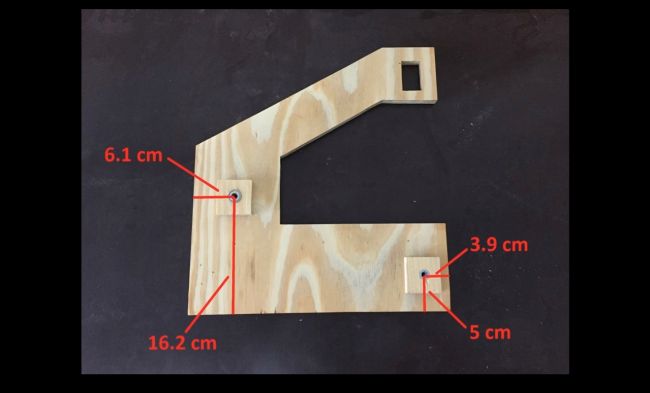

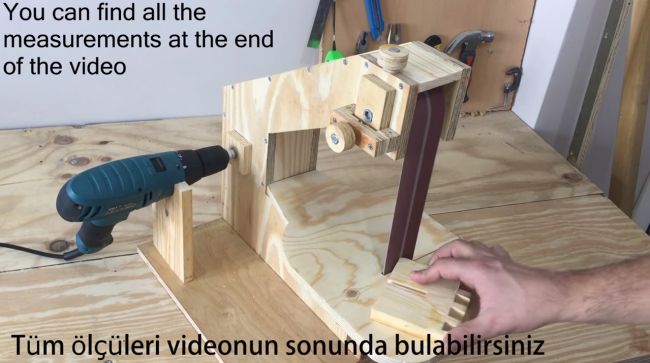

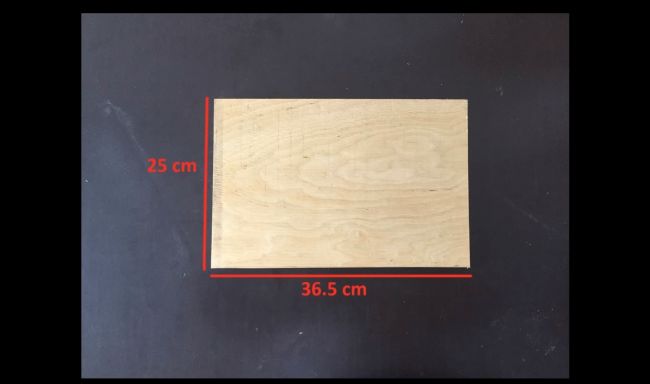

Шаг первый. Изготавливаем раму

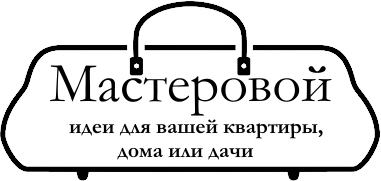

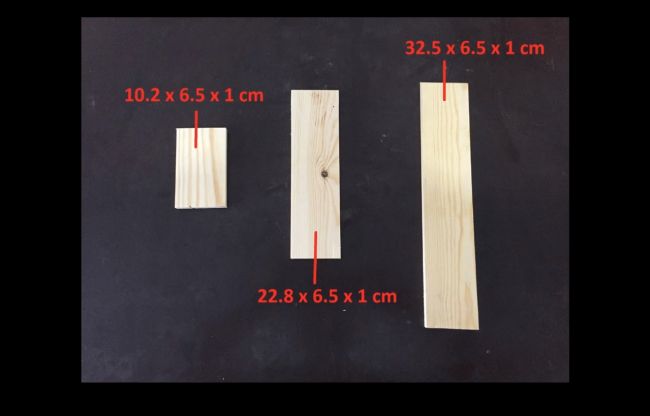

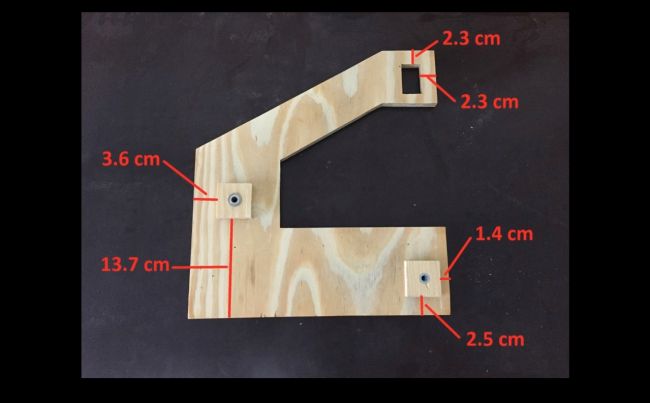

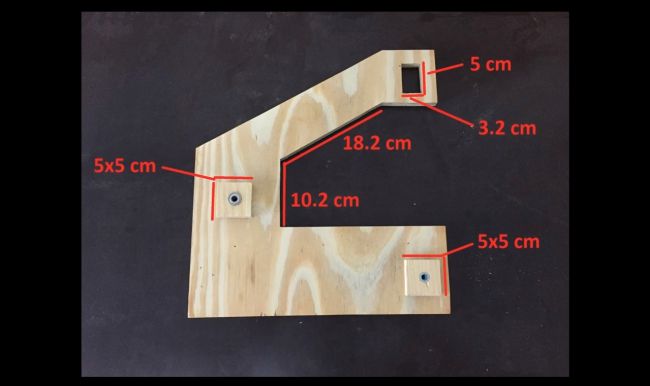

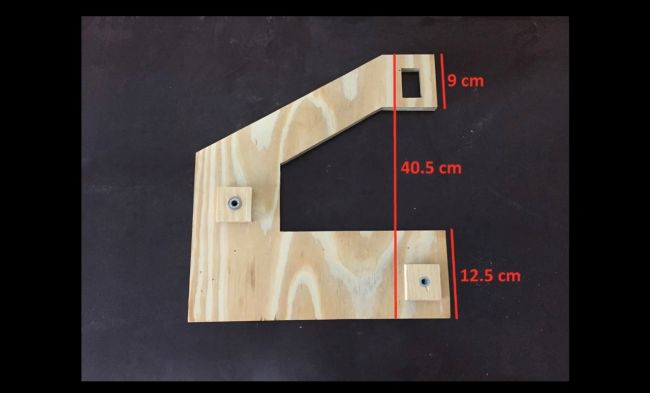

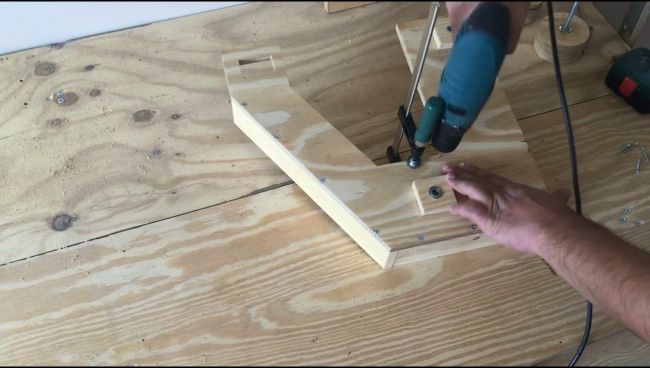

Для рамы понадобится лист фанеры, размеры всех изделий были представлены выше не фото. Размечаем конструкцию, сверлим отверстия и вырезаем при помощи электролобзика.

Шаг второй. Места для установки осей колес

Конструкция станка предусматривает установку 3-ех колес, два из них ведомые и одно ведущее, оно сделано большего диаметра. Ось ведущего колеса жестко прикручена к колесу, а вращается она на подшипниках, которые установлены в раме.

Что касается ведомых колес, то подшипники установлены внутри самих колес, а крепятся колеса с помощью болтов и гаек. В рампе под болты установлены гайки, в которые они и заворачиваются.

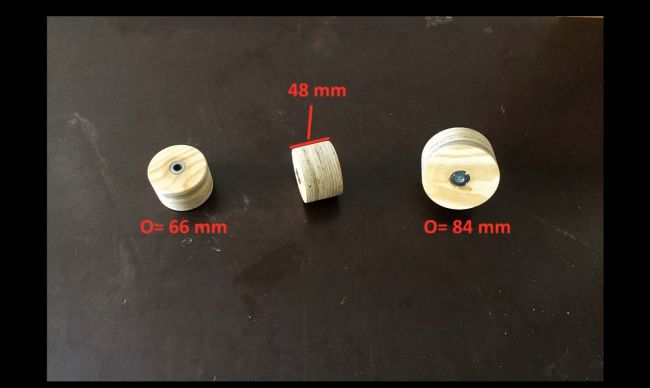

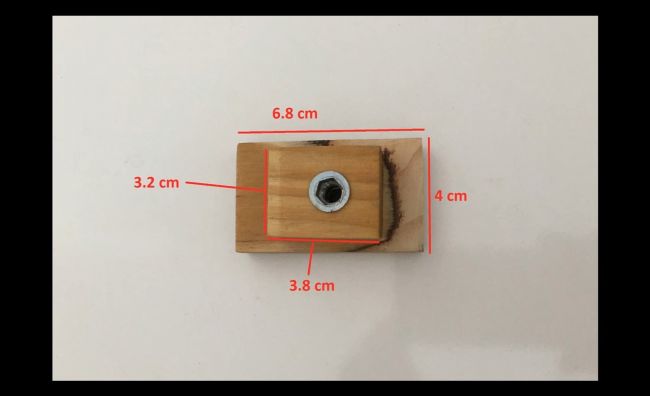

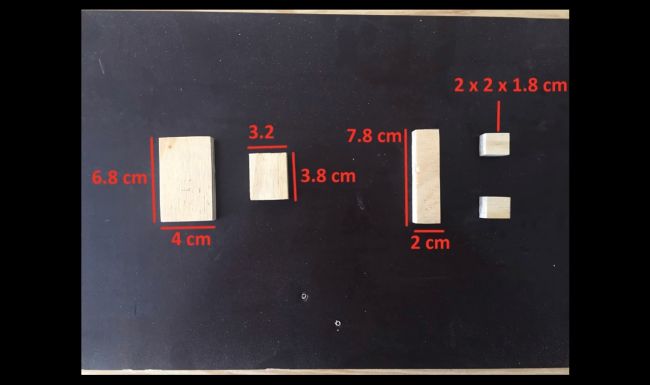

Крепежные места для установки подшипников и гаек делается из кусков фанеры. Для одного ведомого и ведущего колес вырежьте два квадрата из фанеры, просверлите отверстия и затем в изготовленные посадочные места забейте гайки, желательно их вклеить на эпоксидку. В другой квадрат установите подшипники для оси ведущего колеса.

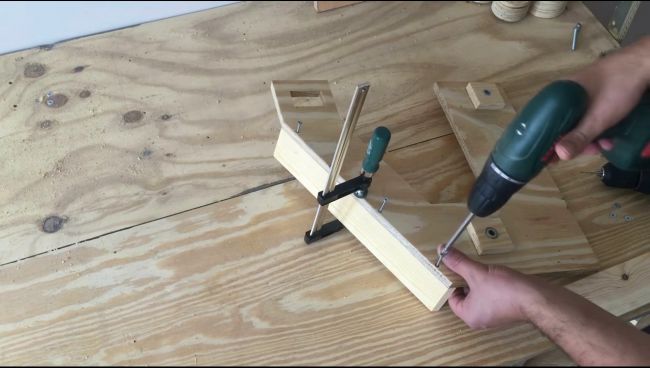

Шаг третий. Натяжное устройство

Еще одно ведомое колесо крепится к натяжителю, вырежьте для него соответствующий паз в раме. Натяжитель имеет две регулировочные ручки, одна ручка натягивает шлифовальный ремень, а другая позволяет настроить станок так, чтобы ремень двигался по центру колес.

Как делается натяжитель, более детально смотрите на фото. Вырежьте нужные детали из фанеры и установите в них гайки. Регулировочная ручка представляет собой болт, на конце которого закреплено колесико, вырезанное из фанеры.

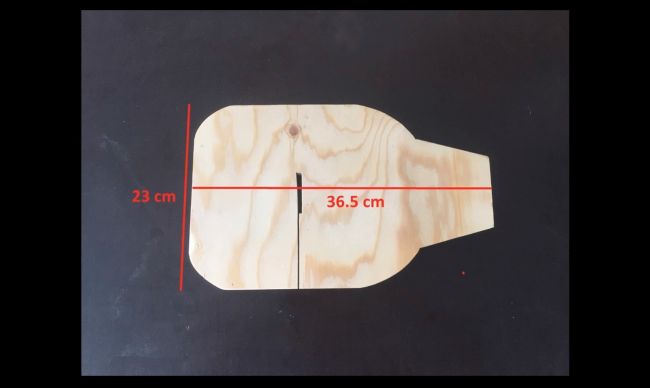

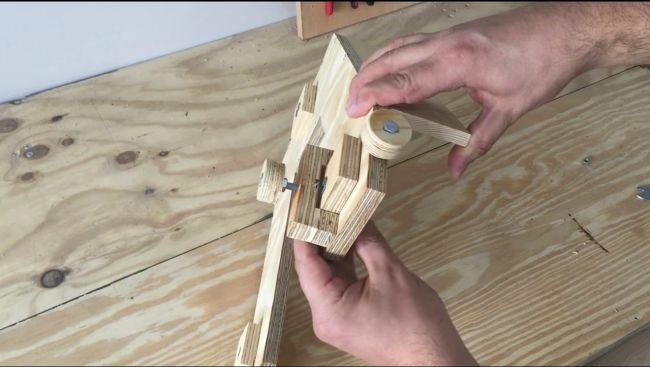

Шаг четвертый. Изготавливаем колеса

Начнем с ведомых колес, они меньшего диаметра, чем ведущее и их должно быть два штуки. Каждое колесо делается из трех слоев фанеры. Вырежьте 6 кругляков с помощью биты и сверлильного станка. Нанесите на детали клей и склейте колеса, стяните их болтом с гайкой на время, пока не высохнет клей.

Ведущее колесо изготавливается аналогичным образом.

Устанавливаем «начинку» колес. В два маленьких колеса с обеих сторон устанавливаем подшипники, то есть всего вам понадобится их 4 штуки. Рассверлите под них посадочные места и аккуратно запрессуйте. В качестве оси колес выступают болты, подбираем нужные по размеру шайбы, подкладываем с обеих сторон и немного затягиваем гайки. Колеса должны свободно вращаться на осях!

Что касается ведущего колеса, то тут принцип подобный, но вместо подшипников используются гайки. Закручиваем в качестве оси резьбовой стержень и фиксируем резьбу, чтобы не раскрутилась, используя гайку.

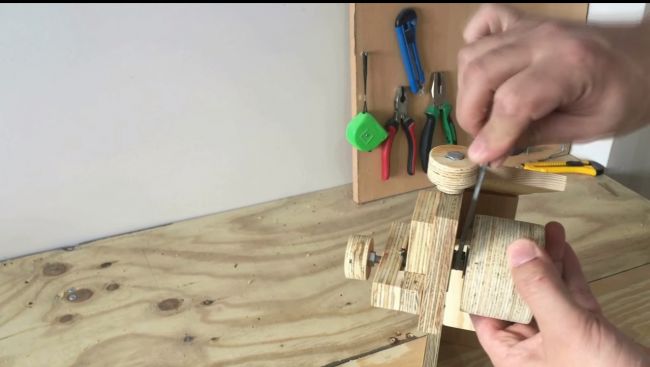

Шаг пятый. Устанавливаем колеса на свои места

Начнем с ведущего вала, устанавливаем его на то место, где в раме установлены подшипники. С другой стороны закручиваем две гайки, чтобы они не раскручивались при работе станка. Отрегулируйте с помощью гаек ось так, чтобы люфт был минимален, но колесо должно вращаться и подшипник не должен быть перетянут.

Приступаем к ведомым колесам. Установим нижнее колесо. Вверните ось колеса в гайку, установленную в раме. Между колесом и рамой будет гайка, зафиксируйте и отрегулируйте с помощью нее колесо.

Переходим к верхнему колесу, оно крепится аналогично нижнему, только к натяжителю.

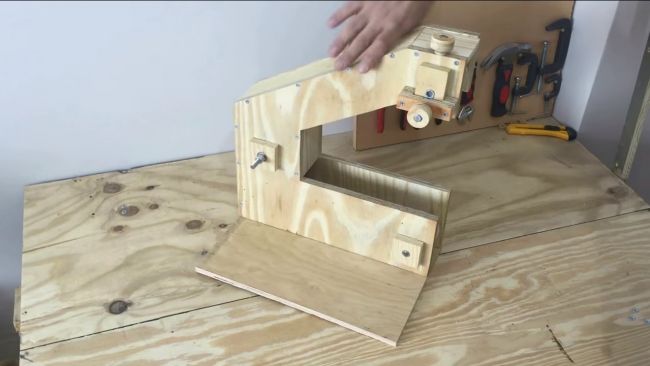

Шаг шестой. Ставим боковую крышку

Конечно, станок должен быть закрыт при работе, но у нас должна быть возможность установить шлифовальный ремень. Боковую крышку вы должны были вырезать ранее, ее крепим при помощи дверных петель. Для дверки также желательно придумать задвижку, чтобы она не открывалась самопроизвольно.

Шаг седьмой. Основа для станка

Прикрутите к станку основу, для этого вам понадобится лист фанеры.

Шаг восьмой. Подготавливаем и устанавливаем шлифовальный ремень

Покупной шлифовальный ремень будет широким, чтобы установить в станок. Но автор сделал станок с тем расчетом, чтобы ремень можно было разрезать на две части и в итоге получить два штуки. Режем его линейкой на две половинки, используя канцелярский нож или что похожее.

Шаг девять. Рабочий стол

Рабочий стол тоже вырезается из фанеры. Он крепится к станку с помощью саморезов. Помимо этого на рабочем столе находится металлическая пластина, она работает в качестве упора для ремня при работе. Крепим ее к столешнице саморезами.

Шаг десять. Подключаем шурика!

Станок готов, осталось подключить шуруповерт и настроить устройство! Сперва включите небольшие обороты и отрегулируйте ремень. Верхним колесиком регулируется натяжение, а боковым можно отцентрировать ремень на колесах. Ремень должен идти четко по центру колес и не тереться о корпус.

В завершении сделайте простой кронштейн для шуруповерта, который будет его поддерживать. Вырезаем его из фанеры и прикручиваем саморезами. Станок готов, приятного пользования!

Источник: usamodelkina.ru